撕碎机刀片在破碎塑料时的效率受多重因素影响,需结合刀片设计、材质、塑料种类及设备参数综合分析。以下是影响效率的关键要素及优化方向:

一、刀片设计与材质决定基础效率

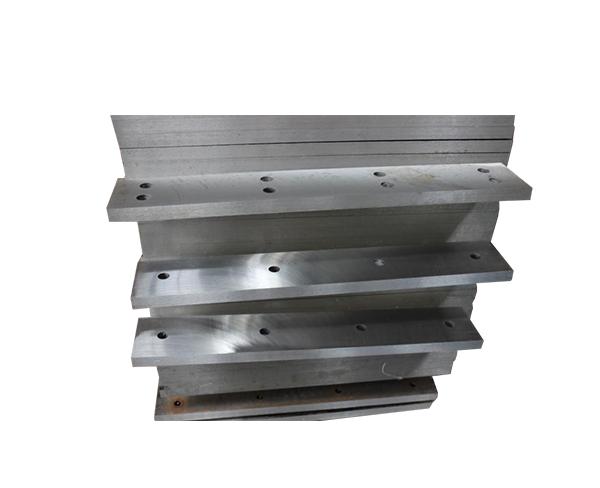

1. 刀具结构:双轴交错式刀片通过剪切和撕裂双作用实现破碎,相比单轴刀片处理量提升30%-50%。常见刀型包括、和异形刀片,其中对薄膜类塑料破碎效率可达600-800kg/h。

2. 材质选择:采用D2钢(硬度HRC58-62)或SKD-11模具钢的刀片寿命可达800-1200小时,较普通碳钢提升3倍耐磨性。表面渗氮处理可降低20%摩擦系数,减少能耗。

二、塑料特性对效率的差异化影响

1. 材料硬度:破碎HDPE(硬度邵氏D70)需比LDPE(邵氏D55)增加15%-20%的切削力,功率消耗相应提高10kW/吨。

2. 形态差异:薄膜类物料需配置防缠绕刀箱,处理速度可达12-15m/min;而注塑件破碎需加强轴扭矩,通常配置55-75kW电机驱动。

三、设备参数优化策略

1. 转速调控:处理PET瓶时,转速控制在30-50rpm可兼顾破碎粒度与能耗平衡;破碎工程塑料(如PA66)需提升至60-80rpm。

2. 筛网匹配:10-15mm孔径筛网可使ABS颗粒合格率达95%,同时维持800kg/h的处理量。筛网堵塞率每降低10%,整体效率提升8%。

四、维护管理对持续效率的保障

1. 刃口保养:每处理50吨塑料需进行刃口修磨,保持25°-30°切削角可使能耗维持在0.3-0.5kW·h/kg。

2. 温度控制:配置水冷系统将刀片工作温度稳定在80℃以下,可延长30%使用寿命。

综合效率表现:在优化配置下,现代撕碎机处理混合塑料的典型效率为500-1200kg/h,能耗比传统机型降低40%。选择时应根据物料特性匹配刀片硬度(建议HRC56-62)、电机功率(按0.5kW/kg·h配置)及转速范围,同时考虑15%-20%的产能冗余设计。定期维护可使设备持续保持85%以上的理论效率值。